6

6

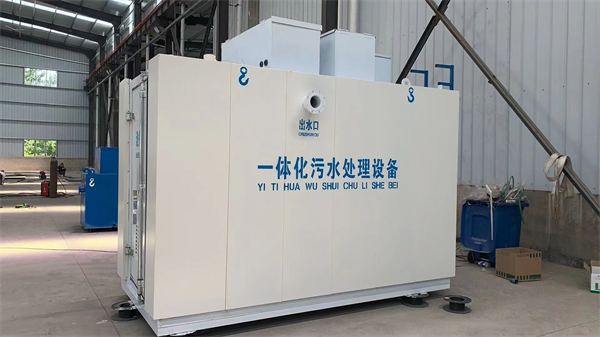

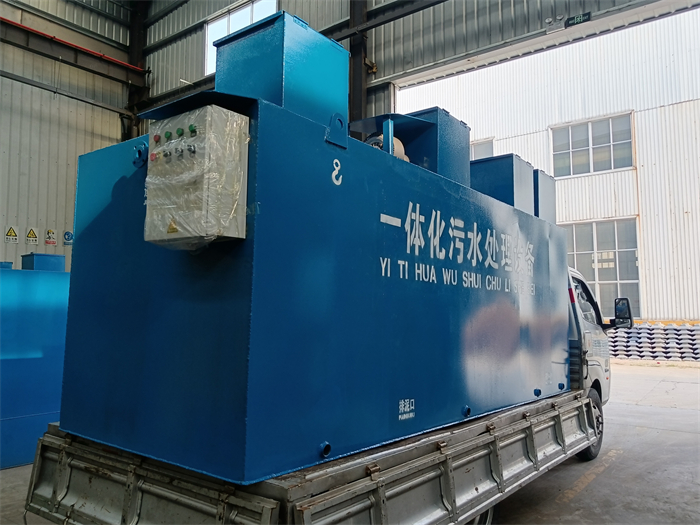

活鸡屠宰污水处理设备

一、活鸡屠宰污水处理设备——生物处理方法简介

生物处理工艺按生物生长状态,分为活性污泥法、生物膜法。活性污泥工艺中生物以菌胶团的形式悬浮于水中,通过曝气混合分解污水中的污染物。活性污泥工艺按其运行方式分为:普通曝气池、氧化沟、SBR、A/O、A/A/O(A2O)等,主要应用于大型的污水处理厂。除SBR工艺外,均需设置污泥回流泵,设备较多,所以SBR工艺在中、小型污水处理工程中也有应用,但SBR工艺设计负荷较小,一般为0.1kgBOD5/m3d,占地面积较大,由于滗水需要,水池深度较大,同时自动控制设备较多,一旦设备故障或运行参数发生变化,必须对整个运行程序进行调整。同时小型污水处理采用活性污泥工艺,容易发生污泥膨胀引起污泥流失,使处理池内的污泥浓度得不到保证,从而影响处理效果。生物膜法在处理池内设置填料,作为生物的载体,使大量生物附着生长,同时污水中又有一定浓度的悬浮生物。按其运行方式分为:生物接触氧化法、生物滤池、生物转盘等。生物滤池和生物转盘一般使用于水量较小、进水浓度较低的污水处理,由于其生物浓度较低,设计负荷较小,占地面积较大,抗冲击负荷性能较差,目前使用的已较少。

生物接触氧化法工艺通过配以高效填料,具有处理负荷高、耐冲击负荷、不产生污泥膨胀,设施体积小、污泥产生量少、运行稳定可靠、管理方便等优点,但造价相当高,因此该方法一般只适用于中小型地埋式污水处理站。

二、活鸡屠宰污水处理设备——肉类屠宰废水处理设备

常用的混凝剂有铝盐、铁盐等,其中聚合liu酸铁混凝处理屠宰废水效果较好,为减少铝盐的使用量,也可用聚合氯化铝(PAC)和聚乙烯混合作为混凝剂。在聚合liu酸铁的合成中,加入任意比例的铝盐和一定比例的硅酸盐,以及少量的聚丙烯酞胺生成一种新混凝剂CPFA-CS。此复合无机高分子混凝剂具有较宽的pH值和温度适用范围,用它作为混凝剂处理屠宰废水,COD和色度去除率分别可达75%和95%以上,一次混凝处理即可达到或接近废水综合排放标准。单纯的混凝处理存在一个明显的问题就是屠宰工序中产生的血水难以除去,并且同时产生大量的污泥和废渣。所以如果在使用混凝剂处理前先对屠宰废水进行适当变性处理,再采用liu酸亚铁和氧化钙复合混凝剂处理,出水COD的质量浓度可以降到197.4mg/L,有较好的处理效果,且此法简便、高效,有较好的环境效益,但是该法处理的废水**于COD的质量浓度小于1000mg/L的废水。混凝法处理废水成本低低温下具有较好的处理效果,此法多用于处理浓度较低的废水,或作为高浓度废水预处理,以降低后续的生物处理的负荷。部分工艺主要是针对《肉类加工工业水污染物排放标准》 (GB 13457—1992) 中对COD、NH4+-N的要求, 并没有对出水中的NO3--N、NO2--N、TN及TP浓度进行有效控制, 即使某些工艺兼备脱氮除磷能力, 脱氮除磷也并不理想, 难以达到新标准征求意见稿中要求。例如, 采用SBR工艺处理肉类加工废水, 其NH4+-N平均去除率为99.7%, NH4+-N较终出水控制在2 mg/L以下, COD平均去除率为84%, 远远低于国家一级排放标准。但是该工艺将绝大部分NH4+-N转化成NO3--N及NO2--N排放, 出水中TN并没有得到有效的降低。采用二级生化处理后段加BAF的深度处理工艺, 同样存在该问题。综上所述, 我国目前的屠宰及肉类加工废水处理技术, 能够有效控制出水中的COD和NH4+-N浓度, 达到《肉类加工工业水污染物排放标准》 (GB13457—1992) 要求, 但是绝大部分无法有效控制出水中的TN和TP浓度, 亟需开发或升级改造现有工艺, 以满足新标准征求意见稿中的要求, 并实现有效控制水体富营养化的目标。根据上述进出水水量和水质情况,污水处理工艺的选择依照如下思路:总体思路采用物化法(隔油、沉降、气浮法)+生化法(厌氧、活性污泥法)的工艺进行处理。首先通过物化过程,使污染物浓度大幅度降低,减轻后续生物处理的负荷,主要去除进水中高浓度悬浮物,与此同时能够降低水中**物的含量;经过物化处理后,再通过生化处理全面降低污染物的含量或使其改变存在形态;最后再通过生化处理,保证水质达标排放;工艺流程简捷、工程造价低、运行经济、便于管理。